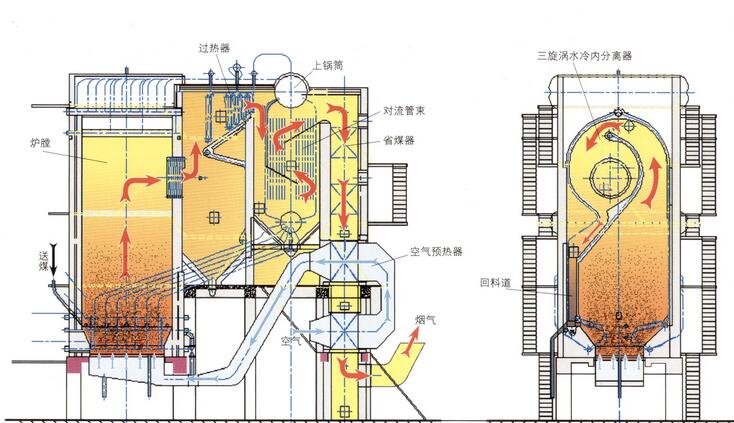

鍋爐主要由爐膛、高溫絕熱旋風分離器、自平衡“U”形回料閥和尾部對流煙道組成。鍋爐采用2個內徑為8.08m的高溫絕熱旋風分離器,布置在燃燒室與尾部對流煙道之間。高溫絕熱分離器回料腿下布置一個非機械回料閥,回料為自平衡式,流化密封風高壓風機單獨供給。回料閥外殼由鋼板制成,內襯絕熱材料和耐磨耐火材料。耐磨耐材料和保溫材料采用拉鉤、抓釘和支架固定。經過分離器凈化過的煙氣進入尾部煙道。尾部對流煙道中布置III級過熱器、冷鍛再熱氣、I級過熱器、省煤器、空氣預熱器。

借鑒某熱電公司分離器耐火磚脫落原因分析:2010年8月6日01時57分發現風室壓力由12.2KPa下降到9.6KPa,一次風機出口壓力由13.0KPa下降到10.8KPa,回料腿溫度從594℃/567℃下降到525℃/404℃,床溫有704℃上升到846℃,上部床溫部分測點超過1000℃。經停爐檢查發現,回料腿賭滿了從分離器脫落的耐火磚。

耐火磚脫落前,機組連續發生3次甩負荷時間,機組負荷由130MW瞬間降至0MW,分離器出口煙道由970℃左右急劇下降到600℃左右,分離器內部及出口水平段耐火磚由于急劇降溫,導致耐火磚急劇降溫,外部鐵護板與耐火磚昌盛膨脹不均而出現裂縫,是導致耐火磚脫落原因之一。

分離器筒體標高24m~34m段為下錐體斜段,內襯耐火磚重量分三層由底部托磚鐵支撐,斜段筒體原設計未加裝拉釘進行輔助加固,如底部耐火磚出現問題損壞,則此層耐火磚及保溫磚因無支撐點全部脫落。

托磚鐵固定在分離器筒體上,每塊托磚鐵強度靠上下3個支撐拉筋保持,支撐拉筋點受膨脹熱用力作用,局部受力點的筒體發生了微變形,導致托磚鐵傾斜下沉變形支撐耐火磚的底部托磚鐵形。經檢查托磚鐵受力下沉變形20mm~30mm,由于托磚鐵下層耐火磚膨脹間隙設計值為30mm托磚鐵下沉變形后使下層錐體段耐火磚膨脹間隙減小及無膨脹間隙,致使耐火磚膨脹受阻將托磚鐵上下異型耐火磚擠壓損壞,托磚鐵上部異型耐火磚損壞后使支撐點失穩,在機組負荷急劇變化后導致膨脹變化,耐火磚脫落

由于鍋爐澆注料和耐火防磨材料等損壞脫落,嚴重影響機組安全運行,甚至造成機組發生停運行和管理事件。為了保證鍋爐安全長周期運行,在鍋爐啟停過程中、機組調峰過程中、輔機故障以及機組甩負荷時,嚴格控制煙溫變化率,從而保護澆注料和耐火材料不被損壞。因此,從運行調整方面采取以下措施:

一:鍋爐點火啟動期間采取的措施

① 在點火升溫過程中、控制床溫、爐膛出口、分離器料腿溫度變化率不大于80℃/h

② 燃油量采用調節供油門的方法改變油量,加強配風,保持最佳風油比,管道燃燒器溫度不超過700℃。

③ 一次風量保持大于最小流化風量,煙道上升較快時,通過增加二次風量控制煙溫上升速度不超規定值

④常溫達到330℃~350℃ 具備投煤條件時,給煤量采用點動方式給煤,同時增加一、二風量控制床溫及爐膛出口煙溫上升過快,嚴格監視、控制床溫及爐膛出口煙溫變化,并加強監制氧量變化趨勢掌握好超前量控制給煤量,當旋風分離器入口溫度變化平穩后,逐漸改為連續給煤,在增加給煤量時,要采用每次少量加煤,即少加勤加的方式控制給煤量,從而控制床溫、爐膛出口煙溫避免大的波動。

二: 鍋爐停爐時采取的措施

① 鍋爐滑停過程中,嚴格控制床溫、爐膛出口煙溫下降速率不大于80℃/h

② 機組滑停過程中,床溫要與汽溫、汽壓同步滑降,用增加一二次縫量方法降低床溫,避免滑停后期床溫偏高的問題。當床溫降至550℃以下,床溫下降速度過快時,減少一、二次風量,控制煙溫下降速度,停止給煤時,將一次風量減至最小流化風量,二次風量減至最小,控制常溫下降過快。

③ 鍋爐熄火時,常溫在400℃以上時,停止一、二次風機運行,防止急劇冷卻,保留引風機通風5min~10min 后停止。

④ 停止風機運行 4h 后,床溫降至400℃以下,方可啟動風機通風冷卻。

三:甩全部負荷采取的措施

① 若負荷甩至零,立即開啟對空排汽,控制汽壓上升速度,防止鍋爐超壓。

② 立即減少給煤量至最小給煤量,同時一次風量降為保證爐膛流化的最小風量,二次風量立即降至正常氧量所需風量,控制床溫、爐膛出口煙溫下降速度,防止鍋爐急劇冷卻。

③待故障消除后,恢復加負荷時,應少量逐漸增加給煤量,控制煙溫上升速度不超過80℃/h。

四:甩部分負荷時采取的措施

① 根據負荷下降情況,逐漸減少給煤量,同時降低一、二次風量,控制床溫,爐膛出口煙溫下降速率不大于80℃/h,防止鍋爐急劇冷卻。

② 若汽壓上升較快,可開啟對空排汽控制,盡量不使安全動作

③ 待故障消除后,恢復加負荷時,應少量逐漸增加給煤量,控制床溫、爐膛出口煙溫上升速度不超過80℃/h。